- Zloženie a výroba arbolittových blokov

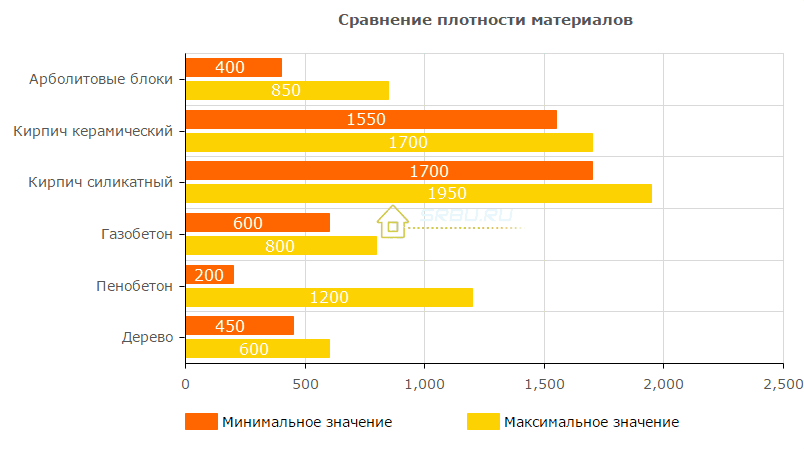

- Hustota Arbolit

- Sila arbolitovyh bloky

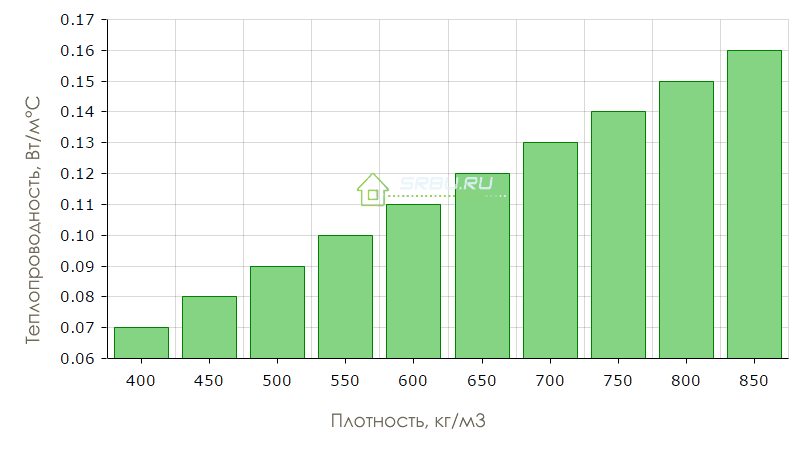

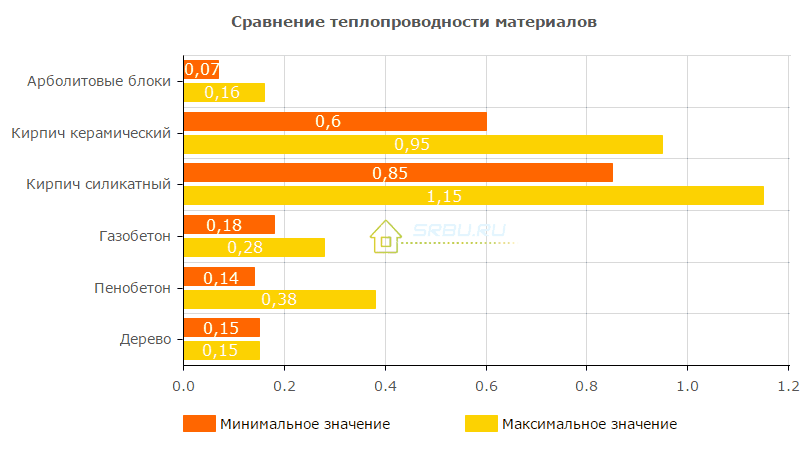

- Tepelná vodivosť dreveného betónu

- Absorbcia vlhkosti dreveného betónu

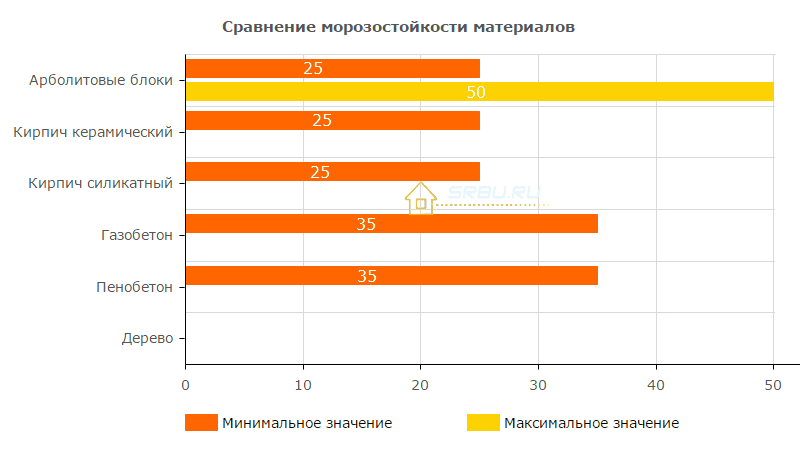

- Odolnosť voči mrazu

- Zmršťovanie materiálu

- Požiarna odolnosť arbolitových blokov

- Zvuková izolácia

- Priepustnosť pár

- Nevýhody arbolitovyh blokov

- Достоинства арболитовых блоков

Pomôžte rozvoju stránky a zdieľajte článok s priateľmi!

Drevený betón vo väčšine zdrojov je opísaný ako materiál s nádhernými vlastnosťami. Reklamné predmety extol arbolitovyh bloky, materiálne nedostatky sú skromne tiché. Ale zázraky sa nestávajú, existujú aj nevýhody. Za účelom maximálneho využitia pozitívnych vlastností a úrovne negatívnych vlastností je vhodné dôkladne pochopiť vlastnosti dreveného betónu, jeho vlastnosti a charakteristiky jeho použitia.

Zloženie a výroba arbolittových blokov

Náš materiál začíname kompozíciou a výrobným procesom. Faktom je, že kvalita alebo výkonnosť určitých procesov závisí od prítomnosti alebo neprítomnosti určitých materiálových chýb. A to je veľmi dôležité. Drevený betón je umiestnený ako jedna z odrôd hrubého ľahkého betónu. Ako plnivo používa drevné štiepky. Čipy sú viazané v monolitickej štruktúre cementovou pastou.

Materiál sa používa v stavebníctve v niekoľkých formách:

- veľkoformátové murovacie bloky;

- duté bloky;

- Tepelne izolačné dosky;

- zmesi na nalievanie uzavretých konštrukcií na mieste.

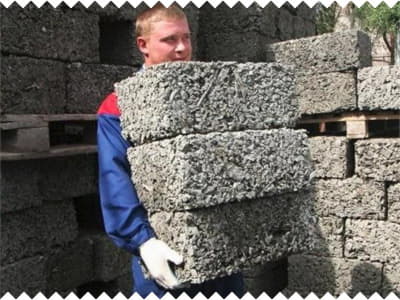

Bloky muriva našli najširšiu aplikáciu a termín „arbolit“ znamená v prvom rade. Najbežnejšia veľkosť drevených blokov je 500 × 300 × 200 mm. Ale v poslednej dobe, výrobcovia začali rozširovať svoje produktové rady a ponúka arbolit v iných veľkostiach.

Technológia výrobných blokov je relatívne jednoduchá, ale tak ako inde, aj tu sú nejaké drobnosti. Kvalita budúcich produktov závisí od dodržiavania niekoľkých dôležitých výrobných miest. Ak výrobca používa v názve svojich výrobkov termín „arbolit“, musí spĺňať požiadavky regulačnej dokumentácie pre tieto výrobky, a to: \ t

- 1. GOST 19222-84 "Arbolit a výrobky z neho. Všeobecné technické podmienky".

- 2. СН 549-82 "Pokyny na navrhovanie, výrobu a používanie konštrukcií a výrobkov arbolita".

Zloženie arbolitovyh blokov

Na výrobu drevených betónových blokov: \ t

- Drevené štiepky;

- Chemické prísady;

- voda;

- Cement.

# 1. Drevené štiepky. Konečná sila silne závisí od kalibru čipov. Aby bol výstup presne arbolit, ktorého vlastnosti sú prísne normalizované, mali by byť použité čipy pre výrobu. Jeho rozmery sú regulované. GOST odporúča maximálnu veľkosť častíc 40 × 10 × 5 mm (dĺžka / šírka / hrúbka).

Najlepší výkon pre bloky s veľkosťou čipov od intervalov:

- dĺžka - do 25 mm;

- šírka - 5, 10 mm;

- hrúbka - 3, 5 mm.

Piliny, triesky, úniky, oheň, slama a všetko ostatné, čo sa snažia zmiešať s cementom na výrobu dreveného betónu, na jeho výrobu nie je vhodné. Čistite iba triesky bez kôry, listov, pôdy a iných nežiaducich nečistôt. Predpokladá sa, že pridanie až 10% kôry alebo 5% lístia vážne neovplyvní vlastnosti dreveného betónu. Je však lepšie, keď tieto nečistoty chýbajú.

Často výroba arbolitovyh blokov, organizované na pílach a iných drevospracujúcich podnikov. Pre nich arbolit nie je smer profilu. Ako výsledok, bezohľadní výrobcovia, aby sa zvýšila ziskovosť výroby, okrem samotného čipu, pridať to, čo je k dispozícii. Z toho vyplýva nepredvídateľná kvalita produktu.

V špecializovaných podnikoch sú inštalované produktívne valcové drviče, kalibrované na požadovanú veľkosť čipu.

V špecializovaných podnikoch sú inštalované produktívne valcové drviče, kalibrované na požadovanú veľkosť čipu.

Pre konečného užívateľa nie je typ dreva, z ktorého sa surovina vyrába, veľmi dôležitý, ale technologi to musia vziať do úvahy pri správnej dávke mineralizátorov a voľbe stupňa zhutnenia. Takže smrekové drevené štiepky vyžadujú dvojnásobné množstvo aditív v porovnaní s inými ihličnanmi. Častejšie ako ostatné, borovice a smrek ísť do výroby drevnej štiepky, menej často tvrdého dreva.

# 2. Chemické prísady. Woody plnivo obsahuje cukry, ktoré narúšajú kvalitu adhézie cementovej pasty na povrch drevných častíc.

Na vyriešenie tohto problému použite 2 základné stratégie:

- 1. Sušenie surového dreva pred použitím vo výrobe niekoľko mesiacov.

- 2. Mineralizácia povrchu triesok v roztoku chemických zložiek.

Najlepšie výsledky sa dosahujú integrovaným prístupom k riešeniu problému. Zníženie obsahu cukru a mineralizácia surovín umožňuje riešiť ďalšie dôležité úlohy:

- zvýšenie biologickej odolnosti materiálu;

- zníženie priepustnosti vody počas prevádzky hotového výrobku.

Na riešenie všetkých týchto problémov je možné použiť nasledujúce komponenty pri výrobe arbolitov: chlorid vápenatý (GOST 450–77), tekuté sklo (GOST 13078–67), silikátový blok (GOST 13079–67), síran hlinitý (GOST 5155–74), vápno (GOST 9179–77).

# 3. Voda. Na prijímanie arbolitových blokov, ktoré zodpovedajú množstvu, je možné podľa určitého poradia technologických operácií. Voda s prídavkom mineralizátorov sa pripravuje vopred. Spotreba komponentov sa meria v týchto pomeroch:

| prísada | CaCl2 | Al2 (S04) 3 | Al2 (S04) 3 + Ca (OH) 2 |

|---|---|---|---|

| Spotreba na 1 m3 arbolit, kg | 12 | 12 | 8 + 4 |

Čipy sa nalejú do miešača s núteným účinkom. Bežné gravitačné miešačky neposkytujú dostatočnú homogenizáciu. Voda s rozpusteným mineralizátorom sa zmieša a rovnomerne rozloží na povrchu triesky. Miešanie prebieha 20 sekúnd. V ďalšom stupni sa pridá cement. Miešanie s cementom trvá 3 minúty.

# 4. Cement. Pevnosť materiálu dostatočná na použitie v stavebníctve sa dosahuje len vtedy, keď sa použije cement s kvalitou najmenej 400. Cement má tendenciu rýchlo stratiť svoju značku počas skladovania. Aj pri výstupe z továrne cement často nespĺňa uvedené vlastnosti. Preto je lepšie, keď arbolitové bloky, ktorých technické vlastnosti musia spĺňať požiadavky na konštrukčné materiály, sú vyrobené z 500. cementu.

Blokové tvarovanie

Formovanie musí byť dokončené v priebehu nasledujúcich 15 minút po zmiešaní. V závislosti od stupňa mechanizácie následných procesov sa rozlišujú nasledujúce spôsoby tvarovania:

- ručné tvarovanie bez vibrácií;

- ručné tvarovanie s vibráciami;

- výroba na vibromachine;

- výroba na vibromachine s prigruzhy.

Mechanizácia procesov umožňuje dosiahnuť vyššiu kvalitu a stabilitu v parametroch arbolitovye blokov. Zároveň sa od produktu k produktu uložia rozmery, geometria a hustota.

Udržiavanie výrobku v debnení sa používa v domácom priemysle, pri odstraňovaní debnenia bezprostredne po liatí bráni prílišná tekutá konzistencia roztoku. Vo všeobecnosti sa forma odstráni bez vystavenia.

Surové bloky zostávajú na odnímateľnej spodnej panvici alebo priamo na podlahe obchodu.

Surové bloky zostávajú na odnímateľnej spodnej panvici alebo priamo na podlahe obchodu.

Arbolitové bloky, ktorých zloženie je rovnaké, môžu mať rôzne charakteristiky v závislosti od spôsobu a stupňa ich zhutnenia. Hlavným účelom lisovania zmesi vo forme nie je zvýšenie jej hustoty. Hlavnou úlohou je vytvoriť rovnomerne rozloženú štruktúru z ľubovoľne orientovanej, úplne pokrytej cementovou pastou, trieskami.

Vibrácie počas zhutňovania sa aplikujú veľmi dobre. Nadmerné vibrácie spôsobujú zrážanie cementovej pasty na dne formy. Je dôležité zachovať jeho rovnomerné rozloženie v celom objeme s plným krytom zrniek plniva. Dokonca aj vo vysokej hustote arbolit čipy neplávajú v roztoku cementu s vodou. Cementová pasta funguje ako lepidlo, ktoré pokrýva zrná plniva. Zmení sa len koncentrácia triesok v objeme a hrúbka cementového kameňa.

Bloky sú zhutnené na hodnoty postačujúce na vzájomnú zmenu orientácie plnivových zŕn a na zvýšenie plochy ich kontaktu. Nedôjde k stlačeniu a deformácii samotného čipu. Tým sa zabezpečí, že veľkosť bloku sa zachová aj po odstránení tesniacej sily.

Potreba presného dávkovania všetkých komponentov a dodržiavanie technológie

Presnosť dávkovania komponentov sa riadi GOST. Tolerancie nemôžu prekročiť niekoľko percent. V podmienkach nedostatku vody nedochádza k hydratácii celého objemu cementu. Prebytok je nežiaduci z niekoľkých dôvodov:

- Prebytok vodného cementu znižuje pevnosť.

- Nadmerná plasticita zabraňuje tomu, aby sa surový blok z formy ihneď po tvarovaní vyňal.

- Zvyšuje čas skladovania bloku na palete na primárne nastavenie.

Koncentrácia mineralizovaných triesok na drevený betón je dôležitá pre pevnosť a trvanlivosť materiálu. Dávkovanie zložiek uvedených v predpisoch je určené pre špecifický rozchod kameniva a jeho vlhkosť na úrovni 25%. Optimálne dávkovanie je zvolené empiricky na základe testov hotových vzoriek.

Pre hydratačný proces je dôležitá teplota roztoku vody s mineralizátormi. Nemala by byť menšia ako 15 ° С. Na nastavenie požadovanej teploty v chladnom období sa voda ohrieva alebo sa udržiava vo vykurovanej miestnosti. Chemický ohrev vody je tiež možný, keď sa CaCl2 používa ako mineralizátor.

Hustota Arbolit

Po dohode je materiál konvenčne rozdelený do dvoch typov:

- Tepelné izolácie;

- štrukturálne.

Určujúcim faktorom je hustota produktu. Predpokladá sa, že bloky s hustotou do 500 kg / m3 nie sú vhodné na použitie v nosných konštrukciách. Môžu sa však použiť na tepelnú izoláciu pri stavbe vonkajších stien v budovách, kde zaťaženie zo strechy alebo podlahy je vnímané stĺpmi alebo inými prvkami.

Typické pre konštrukčné jednotky sú hodnoty hustoty od 550 do 700 kg / m3. Môžete však kúpiť výrobky s hustotou do 850 kg / m3. Príliš vysoké hodnoty naznačujú dobrú únosnosť prvkov, ale sú horšie ako pri svetelných izolačných vlastnostiach. Hustota materiálu sa meria pri ustálenej hmotnosti, keď jednotka prestane strácať vlhkosť.

Steny z liateho arbolitu môžu mať hustotu približne 300 kg / m3, ale pokiaľ ide o ich nosnosť, nie sú horšie ako skladané kamene s hustotou 550 kg / m3.

Sila arbolitovyh bloky

Nosnosť blokov je charakterizovaná ich pevnosťou v tlaku. Podľa výsledkov skúšok môže byť výrobkom priradená značka a trieda pevnosti v tlaku. Vo všeobecnosti súvisia s hustotou materiálov.

| Hustota, kg / m3 | značka | trieda |

|---|---|---|

| 400 - 500 | M5 | Pri 0, 35 |

| 450-500 | M10 | B 0, 75 |

| 500 | M15 | V 1.0 |

| 500 - 650 | - | 1.5 |

| 500 - 700 | M25 | B 2.0 |

| 600 - 750 | M35 | B 2.5 |

| 700 - 850 | M50 | v bode 3.5 |

Tak ako v prípade výrobkov z ťažkého betónu, trieda je priemernou hodnotou podľa výsledkov skúšok šarže vzoriek. Trieda charakterizuje garantovanú pevnosť, 95% vzoriek musí vyhovovať triede.

Pre skutočné testy s dobrou vzorkou nie je vzťah medzi značkou a triedou pomocou konverzných faktorov správny. V tomto prípade môže priepasť medzi značkou a triedou povedať o kultúre výroby v podniku. Čím nižšia je medzera, tým vyššia je organizácia výroby. V domácej praxi výroby arbolitických blokov sa to zohľadňuje pomocou variačných koeficientov. Pre výrobky prvej kategórie kvality je povolená hodnota 18%, pre najvyššie - 15%.

V murive, malá veľkosť výrobkov robí koncept klasickosti bezvýznamným. Pri nákupe veľkých murovaných kameňov, ktoré sú arbolitovyh blokov, by ste mali dať prednosť produktom s pridelenou triedou.

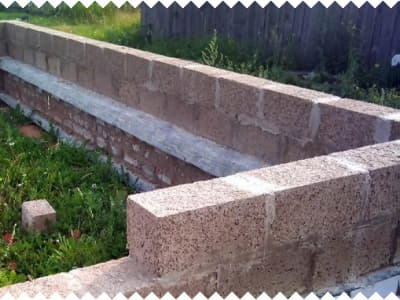

Na výstavbu nosných stien jednopodlažných budov s výškou do 3 m je možné použiť bloky triedy B 1.0. Pre vyššie steny sa vyžadujú prvky triedy B od B 1.5. Pre 2 - 3-podlažné budovy použite bloky triedy B 2.0 a B 2.5.

Arbolitova pevnosť v tlaku je typická pre pórobetón. Dôležitým rozdielom je pevnosť blokov v ohybe, ktorá je od 0, 7 do 1, 0 MPa. Modul pružnosti prvkov môže dosiahnuť až 2300 MPa. Takéto hodnoty robia drevo z betónového betónu špeciálnym. Ak je pre penový betón a pórobetón je vysoká pravdepodobnosť vzniku trhlín, potom pre arbolit takýto problém nestojí za to.

Tepelná vodivosť dreveného betónu

Tepelná vodivosť pre arbolitu je jedným z kľúčových parametrov.

Rastie s nárastom jeho hustoty v nasledujúcom progresii:

Hrúbka odporúčaná GOST pre uzavreté konštrukcie z dreveného betónu v miernych zemepisných šírkach je 38 cm, ale steny takejto hrúbky sú len zriedka postavené. V praxi sú pre steny obytných budov umiestnené bloky v rozmeroch 500 × 300 × 200 mm v jednom rade. Spolu s vnútornou a vonkajšou dekoráciou postačuje na udržanie pohodlnej teploty v miestnostiach bez problémov s kondenzátom.

Dodatočná tepelná izolácia sa často vykonáva pomocou teplých omietkových systémov s hrúbkou 1, 5-2 cm s prídavkom perlitu. Na nevykurované alebo periodicky vykurované priestory (kúpele) sa často používajú hranolové tvárnice.

Absorbcia vlhkosti dreveného betónu

Charakteristiky arbolity udávajú hodnotu absorpcie vody do 85% pre tepelne izolačné bloky a až 75% pre výstavbu. Tieto hodnoty vyžadujú reflexiu. Štruktúra bloku je rozptýlené zrno drevených triesok zlepených cementovým kameňom. Sú orientované navzájom relatívne náhodne.

Voda, ktorá sa naleje na povrch bloku, voľne preteká. Prirodzene, keď máčaná voda môže vytlačiť veľké množstvo vzduchu obsiahnutého vo vnútri jednotky. Ak sa blok vytiahne z vody, voda vytečie a cementový kameň rýchlo schne.

Drevené betónové bloky, ktoré sú vo svojom prírodnom prostredí, napríklad v stene domu, v skutočnosti akumulujú vlhkosť z okolitého vzduchu. Je to spôsobené veľmi nízkou sorpčnou vlhkosťou materiálu, pretože mineralizované triesky a cement sú nehygroskopické a zle zmáčateľné materiály. To bol dôvod popularity používania materiálu na stavbu kúpeľov.

Ak zalievate neprerušenú stenu arbolitu z vonkajšej strany vodou, je tu možnosť vidieť ju vo vnútri. Preto sa materiál nepoužíva bez povrchovej úpravy fasády. Pre drevený betón sa odporúča povrchovo upravovať omietkovými maltami alebo inštalovať sklopné fasádne systémy.

Odolnosť voči mrazu

Postupné ničenie produktov počas zmrazovania a rozmrazovania nastáva v dôsledku rozšírenia zamrznutia vody v dutinách. Čím viac vody obsahuje, tým menej cyklov mrazenia - rozmrazenie vydrží materiál bez zničenia.

Nízka absorpcia sorpčnej vlhkosti poskytuje arbolitu dobrú odolnosť voči prenikaniu mrazu. Minimálna hodnota je F25 a dosiahne hodnotu F50. Ochrana dreveného betónu pred priamym vystavením vlhkosti umožňuje zvýšiť skutočnú mrazuvzdornosť materiálu v konštrukcii. Okrem toho existujú reálne príklady použitia budov arbolite počas 7 - 10 rokov bez poškodenia stien. Hovoríme o múroch, ktoré nie sú chránené pred vplyvmi vonkajších environmentálnych faktorov.

Zmršťovanie materiálu

Predpokladá sa, že arbolit vôbec nie je náchylný na zmršťovanie. V prvých mesiacoch sú však stále prítomné malé procesy zmršťovania. V podstate sa zastavia vo fáze dozrievania blokov vo výrobe. Redukcia nekritických blokov (o 0, 4 - 0, 8%) je možná po umiestnení blokov do konštrukcie.

K určitému zníženiu výšky blokov môže dôjsť pod váhou nadložných prvkov, podláh a strešných konštrukcií. Aby sa predišlo problémom s povrchovou úpravou, neodporúča sa vykonávať omietky v prvých 4 mesiacoch po dokončení hlavného komplexu prác.

Požiarna odolnosť arbolitových blokov

Na požiarnej odolnosti majú arbolitové bloky tieto parametre:

- skupina horľavosti - G1, to znamená materiál s pomalým horením;

- skupina horľavosti - B1, materiál spomaľujúci horenie;

- schopnosť generovať dym - D1, materiál s nízkym dymom.

Zvuková izolácia

Pokiaľ ide o absorpciu hluku, arbolitové bloky sú lepšie ako materiály ako je tehla a drevo. Koeficient absorpcie hluku arbolitických blokov je v akustickom rozsahu od 135 do 2000 Hz 0, 17–0, 6.

Priepustnosť pár

Drevený betón je priedušný materiál, jeho priepustnosť pre pary je až 35%. Preto nie je vlhkosť v domoch postavených z tohto materiálu a mikroklíma je pohodlná ako v zime, tak aj v teplom období.

Nevýhody arbolitovyh blokov

Bez ohľadu na to, aký dobrý je arbolit, materiálne nevýhody stále stoja za to vedieť.

Niekoľko pochybných momentov dokáže otrasiť odhodlanie vývojára:

- 1. Hojnosť na trhu blokov "garáž" kvality.

Ich pevnosť, odolnosť voči prenosu tepla nie je známa ani u výrobcu. Ťažkosti s akvizíciou továrne arbolita v regiónoch. Vyššie uvádzame najvýznamnejšie momenty výroby drevených betónových tvárnic. Ako viete, jednoducho nie je možné vykonávať určité úlohy v remeselných podmienkach.

- 2. Nedostatočná presnosť geometrie.

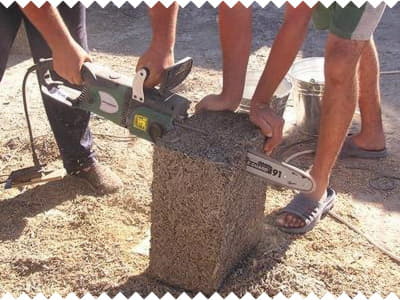

Presnosť geometrie arbolitových blokov je horšia ako u iných ľahkých betónových murovaných kameňov (penový betón, pórobetón). Platí to najmä pre priemyselné odvetvia s veľkým podielom manuálnej práce. Odchýlky vo veľkosti a relatívnej polohe povrchov si vyžadujú zvýšenie hrúbky spojov do 10 - 15 mm. To vedie k zamrznutiu muriva v švoch, nadmernej spotrebe materiálu a zníženej rýchlosti muriva.

Výrobcovia odporúčajú použitie teplých perlitových roztokov na murivo, ale ich príprava je drahšia. V poslednej dobe sa na zlepšenie geometrie blokov začalo používať povrchové frézovanie.

- 3. Potreba ochrany pred priamym vystavením vlhkosti.

Nechránené murivo teoreticky môže byť priepustné pre veľké tlaky vetra, ale žiadne skutočné potvrdenie tohto javu nebolo dosiahnuté. Aplikácia omietky na povrch rieši problémy s priepustnosťou.

- 4. Vysoké náklady na arbolitovyh blokov.

Это связано с недостаточными автоматизацией производственных процессов, степенью проработки технологии и скромными объемами производства. В итоге себестоимость пенобетонных и газобетонных блоков ниже в 1, 5 раза.

- 5. Наличие ограничений в выборе отделочных материалов.

Для правильной эксплуатации важно сочетать с арболитовой кладкой только «дышащие» варианты отделки.

Достоинства арболитовых блоков

Тех, кто решается на строительство по арболитовой технологии, должны вдохновлять ее многочисленные достоинства:

+ 1. Экологичность материала.

Даже входящие в его состав минерализаторы не выделяют в атмосферу вредных веществ.

+ 2. Высочайшая паропроницаемость.

+ 3. Легкость материала.

Легкость материала и его упругость не требуют устройства мощного и жесткого фундамента. Дополнительным бонусом является сейсмостойкость.

+ 4. Легкость обработки.

+ 5. Простой монтаж крепежа.

В арболит можно вбивать гвозди и вкручивать саморезы, как в дерево.

+ 6. Низкая теплопроводность.

Отличное сопротивление теплопередаче при достаточной для малоэтажного строительства прочности позволяет обходиться без дополнительного утепления и получать однослойную структуру стены.

+ 7. Низкая звукопроницаемость.

+ 8. Отказ от армирования.

Возможность отказаться от армирования кладки и устройства монолитных поясов на небольших объектах.

+ 9. Биологическая стойкость.

+ 10. Негорючесть.